現場改善のトレンド

一昔前の現場改善と言えば、QCサークルを中心とした小さい改善の積み重ねでした。5S、不良削減、ヒアリハットなどに、表彰制度を設けて従業員の気づきを活用した活動が主でした。

しかしここ数年のトレンドは、設備導入による自動化・高速化、ITを活用した時短、IoTを活用した情報活用がトレンドになっています。前者は人手と時間をかけて、ものづくり現場のレベル底上げをする取り組みであるのに対して、後者はお金を掛けて短期的に生産性をあげる取り組みです。

昨今の日本においては労働人口の減少に伴い、お金を掛けてでも人手を補う手法が取られていますし、国も補助金をどんどん出してハード・ソフト両面の投資を促しています。また、私達、現場改善を担うコンサルタントに求められているニーズも、地道な改善活動より費用対効果が高い設備の提案や、IT・IoT・AIの活用方法についての提案を求められるようになっています。

改善の神髄

「真髄」なんて言葉を使うと仰々しいですが、現場改善はそもそも現場レベルの底上げであり、一朝一夕に改善効果が表れるものではありません。1分・1秒、1個・2個、1歩・1cmを無駄にしない取り組みで、タイトルにもあるように小さなことをコツコツと、、、塵も積もれば山となる、、、という取り組みです。

「そんなことやってられない!」なんていう経営者・現場リーダーもいますが、今回は、ちりつもな改善効果をご紹介します。

1人2台持ちの切削加工

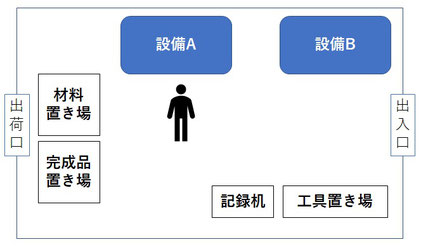

【工程概要】

切削加工機A・Bの2台を、1人の作業員が担当

マシンタクト:180秒

段取作業時間:209秒

マシンタクト+段取時間=389秒

1時間あたり18個(9個/時間×2台)

1日あたり126個(18個×7時間)

1個当たり250円の粗利(人件費を除く)が出る製品なので、31,500円/日、693,000円/月、8,316,000円/年の粗利を稼いでいます。ただ、生産が追い付かない状態で、もっと早く作れば、更に多くの利益を稼ぐことができる製品です。

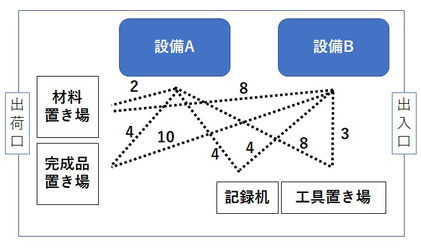

これが各設備の作業時間を分析したデータです。

一番時間が掛かっている「完成品の取出・清掃」に目が行くと思います。

逆にムダ作業に分類される、移動はそれほど多くないように思います。

ちなみに、この工程における「価値(お金)を生んでいる時間」は、切削加工機が材料を削っている時間だけです。お金の出所であるお客様は、材料の形を変える作業にお金を払っている訳で、歩いたり、清掃したりする時間にお金を払っている訳ではありません。つまり、この表に記載されている時間は、一切価値を生んでいない時間であることは必ず理解しておいて下さい。

様々な改善策が検討できます。一番時間が掛かっている「完成品の取出・清掃」を自動でできるようにしたり、記録を電子化したり。やはり、時間が掛かっている工程は、短縮幅があるので有効な改善対象です。

1つ注目して欲しいのは、回数として多いのは、移動(歩行)です。材料・完成品の搬送を含めると、5往復もしています。仮に、各歩行で1秒短縮すると10秒(片道1秒×5往復)も短縮できる事になります。

そこで作業位置からの歩数を測定してみました。ちなみに私の1歩は約70㎝で0.5秒です。男性であればだいたい同じだと思います。

距離を測るのは面倒ですし、数センチの誤差はあまり重要ではないので、この「歩数」は結構使えます。

5Sが行き届いた現場で、工具は工具置き場の決められた位置に置かれていますし、材料・完成品置き場も決められています。記録専用の机もあり、十分な記録スペースがあります。しかし、それぞれが壁際に配置されており、距離が遠いのが問題です。一見、工場内がスッキリしていて良い工程に見えるのですが、作業性は決して良くありません。

そこで、次のような改善を行いました。

①設備Bを移動

→設備間の移動が無くなった。

材料・完成品置き場の距離が近くなった。

②キャスタ付の工具台 兼 記録台

→よく使う工具は移動式の工具台に。

工具を取りに行く歩行を短くした

③工具置き場には使用頻度が低い工具のみ置く

これにより、歩行時間が大幅に削減しました。作業時間は209秒→170秒(39秒削減)となりました。

今まで、マシンタクト以上に作業時間が長かったので、設備が人待ちで止まっている時間がありました。つまり、正味のマシンタクトは170秒でも人待ちにより、サイクルタイムは209秒になっていました。

これにより、出来高は次のように変わりました。

【改善効果】

設備Bの移動とキャスタ付作業台(8,000円)の購入で、年間924,000円もの改善効果が生まれました。完成品の取り出しを自動化しようと思ったら、何十万円もの設備投資が必要ですし、品種が変われば調整などの余計な仕事が発生します。どの方法で改善するのかは、その工程の特性や発生している問題によって変わってきますが、小ロット多品種化が進んでいる昨今においては、汎用性の高い改善がベターだと私は思います。

改善は「ちりつも」から

設備投資によるホームラン級の改善を否定する訳では無く、ホームランは試合をひっくり返す効果がある1本です。でも、ホームランは何度も打つことはできませんし、ホームランだけ打っていても1点ずつしか入りません。それよりも、地道なシングルヒットを「ちりつも」で重ねて満塁にしてしまえば、どんどん点数が入ります。その状態でホームランを打てば一気に4点も入ります。

ホームラン打者を何人も揃えられるような大手企業なら良いですが、中小企業はシングルヒットを繋げられるチームになるべきだと思います。地道な改善活動によって生産レベルの底上げをすることが、昔も今も変わらないものづくりの基本だと私は考えます。

コメントをお書きください